Generator - jetzt mal wassergekühlt

Eine in Teilen launige und nicht völlig ernste Geschichte über den Selbstbau eines Generators für unser kleines Blockheizkraftwerk.

|

17.03.2020 | © pt

Was vorher geschah

Wer hin und wieder reinschaut auf meiner Seite, kennt unser kleines Blockheizkraftwerk. Power-Block nennen wir es liebevoll. Hin und wieder hab ich das Ding in unterschiedlichen Zusammenhängen schon erwähnt. Es versorgt uns mit warmem Wasser, mit Strom und auch mit Wärme. Nur leider nicht immer so zuverlässig wie ich es mir wünsche, grundsätzlich aber eine tolle Sache – alles aus einem Kasten, Wasser, Strom und bei Bedarf auch warme Füße. Warme Füße, ich kann es mir nicht verkneifen, sind gerade für Frau Cornelia von existenzieller Wichtigkeit.

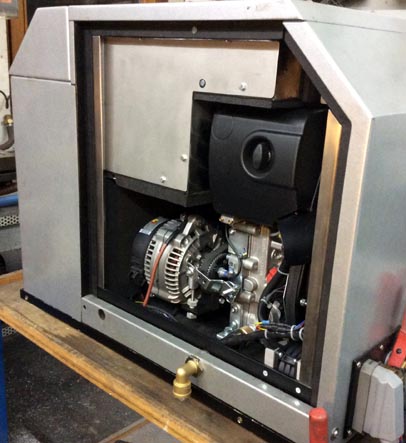

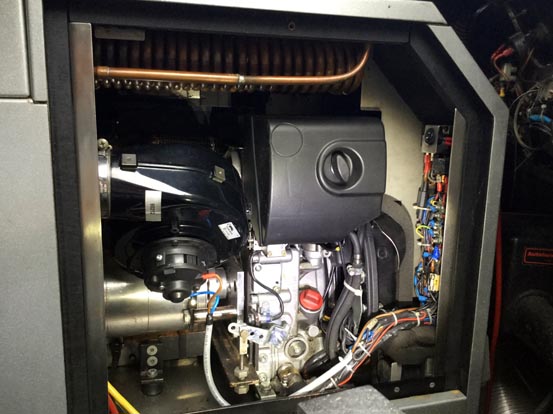

So sieht es heute aus, unser kleines Blockheizkraftwerk

Die Idee zu diesem kleinen Wunder hatte ich etliche Jahre zurück – ich stand damals noch im aktiven Leben, beruflich meine ich, und brauchte wieder irgendeinen Blödsinn, den ich mal eben nebenbei realisieren konnte. Da dachte ich mir, so ein Blockheizkraftwerk auf kleinstem Raum verwirklicht, das wäre was. Könnte man mal eben so machen und später sicher ebenso gut vermarkten.

Konnte man auch, das Machen meine ich – war allerdings etwas mehr Aufwand als ursprünglich kalkuliert. Probtyp EINS war eine Katastrophe: kaum Heizleistung, wenig Stromausbeute, dafür Unmengen von Öl, die in den mäßig schallgedämpften Gehäusekasten gespuckt wurden und dunkelblaugraue Ausdünstungen aus dem Abgasstrang. An die Bereitung von Warmwasser dachte ich damals noch kaum. Basis der Entwicklung war übrigens, das soll nicht verschwiegen werden, ein chinesischer Dieselmotor mit runden drei KW Wellenleistung.

Der erste Versuch - Prototyp I

Ein ziemliches Fiasko also das Ganze. Aber Misserfolge spornen an, nicht jeden, wohl aber mich.

Prototyp ZWEI wurde aufgelegt, wieder mit chinesischem Einzylinderdiesel. Diese Motoren sind ultimativ preiswert und werden mitunter für ihre Zähigkeit und Robustheit gelobt. Und ich bin halt bekennend sparsam, manchmal sogar wider besserer Ahnung.

Es wurde besser, eigentlich sogar gut. Typ ZWEI hatte schon einige der Eigenschaften, die ich mir ins Pflichtenheft geschrieben hatte, die Stromproduktion war ordentlich, die Heizleistung so, dass Frau Cornelias Füße sich weitgehend wohlfühlten. Was es an negativen Kleinigkeiten gab, waren immer wieder auftretende Undichtigkeiten des sonst zuverlässig arbeitenden Dieselaggregats und gewisse Belästigungen von Hinter- oder Nebenliegern durch Rußpartikel und durch für empfindliche Nasen unangenehme Gerüche. Mich störte das! Ich lebe nämlich gern in großer Harmonie und ohne Streiterei mit meinen Zeitgenossen.

Ein Blick ins Gerät - Prototyp II

Da die Maschine wie geplant recht leise arbeitete und der Gestank selten in unsere Plicht krabbelte, hätte ich mich darauf zurückziehen können zu sagen: Die Leute hören ja nicht, woher der Gestank kommt. Da wir Menschen aber neben dem Geruchssinn und dem Gehör auch über einen häufig ordentlich ausgebildeten Sinn für das Sehen verfügen, wäre das, des vielen durch die Luft fliegenden Rußes wegen, keine gute Idee gewesen. Außerdem war mein Anspruch, eine in allen Punkten zumindest befriedigende Arbeit abzuliefern.

So beschäftigte ich mich über einen längeren Zeitraum sehr erfolglos damit, dem kleinen gelben Chinesen das Stinken und Rußen abzugewöhnen. In diesem Punkt will ich aus Zeitgründen nicht zu sehr ins Detail gehen. Andere hätten das Problem sicherlich gelöst, ich könnte als ruhmreiche Beispiele einige namhafte Autoproduzenten anführen – mir gelang es nicht.

Zur Hilfe kam mir schließlich ein nicht völlig unerwartet eintretender Umstand – ich veräußerte mein kleines Unternehmen und wurde somit Knall auf Fall zum Ruheständler, der zudem, bedingt durch den Verkauf, über marginale freie Mittel verfügte.

Ein Glücksfall für die Sache, vergaß ich doch zumindest für einen Moment die mir angeborene Sparsamkeit und erwarb einen Dieselmotor aus deutscher Produktion, der es allerdings nötig machte, das Gesamtkonzept meines Power-Blocks neu zu denken. Denn dieser „ultimative Superdiesel“ mit geringstmöglichen Abmessungen und nie dagewesenem Abgasverhalten (Werbeaussage des Herstellers) hatte natürlich doch leicht abweichende Maße im Vergleich zum bislang verbauten Chinadiesel.

Mein Anspruch war es, das Ding trotzdem in dem liebevoll konstruierten und bewährten Schalldämmgehäuse unterzubringen und zusätzlich die bislang noch nicht realisierte Warmwasserproduktion zu verwirklichen, ich sah sie inzwischen als unverzichtbar an.

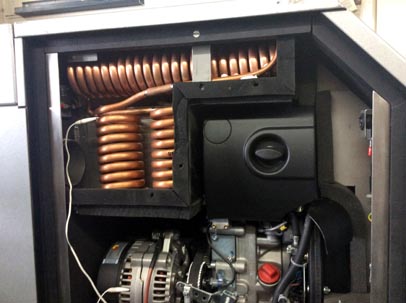

Der verlötete Warmwasserwärmetauscher für

Power-Block-Protyp III

Nach nur ganz wenigen hundert Stunden war ich am Ziel und irre stolz auf mich: Alles war im Kasten, ein ordentlicher dicker Generator und sogar der Wärmetauscher zur Warmwassererzeugung. Um dieses Wunder zu vollbringen hatte ich unter anderem zusätzlich einige Zahnriemen verbauen müssen. Sonst wär’ es nicht gegangen. Es war verdammt eng geworden – viel enger als es vormals war. Funktionierte aber prima auf meinem Prüfstand. Alle Werte waren hervorragend. Okay, hin und wieder schaltete der luftgekühlte Generator weg, er wurde bei großer Belastung wärmer, als ich es erlaubt hatte im Gehäuse, das aber war an sich kein Problem. Hatte ich über die Steuerung gelöst. Und es funktionierte auch.

Mein ganzer Stolz - Der Prototyp III

gefüllt bis obenhin

Also: Alles wieder rein in die „Kohinoor“ und ab in den Urlaub. Was für ein Fest: Kein Gestank mehr. Kein Ruß! Und kaum zu hören die Maschine. Drinnen nicht und draußen nicht. Wirklich! Die Motorenmänner hatten nicht zuviel versprochen – dieser Diesel ist eine Wucht. Zum Preis von rund vier Chinesen und dieserhalb wohl kaum noch an andere Zeitgenossen zu verkaufen. Na ja, das ist eher ein anderes Thema.

Strom in Hülle und Fülle, warmes Wasser mehr als ausreichend und bei Bedarf für Frau Cornelia warme Füße. Besser konnte es nicht.

Wenn da nicht die Zahnriemen gewesen wären, die sich partout nicht an ihr Dasein in meinem Motorgehäuse gewöhnen wollten. Mal zerriss der eine, mal der andere. Der eine war zuständig für den Antrieb des Generators der andere sorgte für eine hinreichende Drehzahl des Ventilators, der für ausreichend kühlende Luft für das System zu sorgen hatte. Kurz erklärt, beide waren unverzichtbar und mussten schon der kalten Füße Frau Cornelias wegen häufiger ersetzt werden. Zur Erklärung: Der Sommer 2017 war überwiegend kühl und sehr regnerisch. Es durfte also häufiger geheizt werden und das ging nur mit unserem Power-Block.

Für mich, der ich auf unserem Schiff die Position des Chiefs bekleide, führte das zu häufigen Aufenthalten in der recht eng bemessenen hinteren Backskiste der Kohinoor. Allerdings machten die immer ähnlichen Schraubertätigkeiten mich zu einem routinierten Reparateur zukünftig hoffentlich weitverbreiteter Blockheizkraftwerke auf Booten. Nach einiger Zeit war ich soweit, dass ich einen Riemenwechsel mit allen notwendigen Nebentätigkeiten in knappen dreißig Minuten erledigen konnte. Ich finde das rekordverdächtig.

Blick auf die elenden Zahnriemen in Typ III

Da ich nun aber zu der seltenen Spezies Mensch gehöre, die wiederkehrende Arbeiten hasst, sann ich auf Änderungen. Einen weiteren vierteljährigen Urlaub wollte ich nur ungern in der eben beschriebenen Backskiste verbringen, zumal das zu Engpässen beim nautischen Personal geführt hätte, denn ich bekleide in Personalunion auch die Stelle des Steuermanns und Kapitäns, bin also trotz hohen Alters mehrfach belastet. Vorgesetzt ist mir lediglich die Admiralin, die nachdrücklich darauf besteht, in diesem Zusammenhang nicht namentlich genannt zu werden.

In der Nachsaison führte ich so einige Versuche durch, alle gutgemeint. In keinem der Fälle gutgemacht. Das taugte alles nichts, was ich mir da so ausgedacht hatte. Die Konsequenz dieser ernüchternden Reinfälle eines weltbesten Ingenieurs war erneutes intensives Nachdenken bis in den, in unseren Breiten, nicht zu tiefen Winter hinein.

Es folgte eine Fahrt nach Weener, dort ruht die Kohinoor gewöhnlich im Winterlager, um das Motorgehäuse durchzumessen. Auf meine Zeichnungen und sonstigen Unterlagen wollte ich mich aufgrund früher gemachter schlechter Erfahrungen nicht zu sehr verlassen. In Sachen Dokumentation kämpfe ich nämlich nicht unbedingt in der ersten Liga. Und wenn man um seine wenigen Mängel weiß, nimmt man gern auch mal eine Autofahrt in Kauf. Das gibt Sicherheit.

Wärmetauschergehäuse mit Warmwasserwärmetauscher Typ III

Ich muß, maß, oder wie auch immer das heißt, so vor mich hin in meiner Backskiste, notierte alles auf einem Fetzen Papier, machte etliche Fotos mit meinem hochmodernen Tablet und dachte: „Könnte passen. Wir werden sehen.“

Ach so, jetzt hab ich völlig vergessen vom Ergebnis meines Nachdenkens zu berichten. Ich will das schnell nachholen, damit wir hier endlich zur Sache kommen können:

Also, das mit den Zahnriemen war alles Käse, auch die Idee mit den Flachriemen und ebenso alle anderen gemachten Versuche. Ich spare alle Zwischenüberlegungsschritte weg, wie zum Beispiel eine hydraulische Lösung mit aus dem Gehäuse heraus nach draußen verlegtem Generator. (Zu viel Aufwand, Hydraulikpumpen, Hydraulikmotoren, Ölbehälter und was weiß ich alles. Hätte allerdings das Überhitzungsproblem des Generators gelöst)

Meine Lösung sah vor, den Generator über eine flexible Kupplung direkt von der Motorwelle antreiben zu lassen. Der Kühllüfter sollte nicht mehr mechanisch angetrieben werden, sondern durch einen elektrischen ersetzt werden. Energetisch ein Verbrechen, anders aber ging es aus Platzgründen nicht, denn am Gehäuse durfte nichts geändert werden. So hatte ich es festgelegt.

Für Neugierige ein Detailblick auf den Abgasswärmetauscher

Zusätzlich sollte der Generator zukünftig wassergekühlt sein, damit bekäme ich die Überhitzungsprobleme in den Griff. Gute Idee also! Und wassergekühlte Generatoren sind ja in Zeiten drastischer Stromverbräuche heute üblicher Autos zuhauf am Markt. Gar kein Problem also. Solange, bis man den zur Verfügung stehenden Platz mit den Maßen der im Angebot befindlichen Generatoren vergleicht.

So sehr ich auch suchte, wo auch immer ich mich informierte. Zu groß, zu dick zu lang. Was viel zu tun hat mit den unglaublichen Leistungen, die aus diesen hochmodernen Dingern gekitzelt werden. So viele Ampere brauchte ich nicht, hätte sie aber genommen, wenn’s von den Maßen her gegangen wäre. Man muss sie ja nicht alle nutzen, die Amperes.

Ich suchte also völlig vergeblich und lange, was ich auch zeichnete und überlegte: es passte nicht, es ging nicht rein in meinen Kasten.

Aufgeben?

Nein, niemals!

Was tun also?

Genau das, was ich zum Gaudi sehr unangenehmer Zeitgenossen schon häufiger gemacht habe im Leben: nämlich, das Rad neu erfinden, meinen eigenen wassergekühlten Generator bauen. So einfach ist das, wenn man Dickkopf ist.

Zur Sache - der Generator wird gebaut

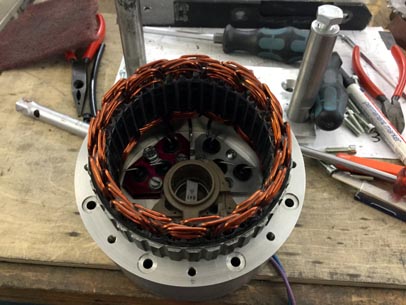

Damit dann sind wir endlich, endlich beim eigentlich von mir vorgesehenen Thema, nämlich dem Selbstbau eines Generators. Und weil das ein grottenlangweiliges Thema ist, mach ich es ganz kurz, ich suchte mir aus meinem Fundus eine neuwertige Pkw-Lichtmaschine, zerlegte sie in alle Einzelteile, das sind nicht allzu viele und vermaß das Ganze gründlich. Dann setzte ich mich vor meinen Rechner, das ist genau der, vor dem ich jetzt auch sitze und zeichnete ein wenig. Genau solange, bis ich sah, dass es gut war, was ich da gezeichnet hatte.

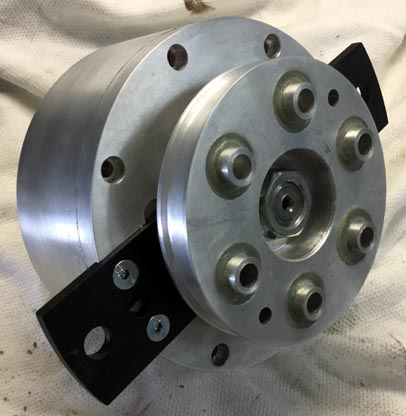

Notwendiges Material, wie seewasserfestes Aluminium und Dioden bestellte ich im einschlägigen Handel, nahm dann das, was ich von dem demontierten Generator verwenden wollte, im wesentlichen handelte es sich um den Rotor und die Statorwicklung, und verband es mit dem, was ich aus den zugekauften Rohteilen auf Drehbank und Fräse gemacht hatte.

Fertig war mein wassergekühlter Generator. Den Prozess dokumentiere ich hier mit einigen Bildern, der Worte sind genug geschrieben.

Der vordere Gehäusedeckel mit Halterungen

Innenseite des vorderen Gehäusedeckels mit Lagersitz

Diodenplatte mit eingepressten Dioden

Diodenplatten im rückwärtigen Gehäuse montiert

Blick ins rückwärtige Gehäuse mit aus dem alten Generator entnommenen Kohlenhalter

Probeweise montierter Rotor

Der aus dem alten Generator entnomme Stator ist montiert

Blick in das fertige hintere Gehäuse

Vorderes Gehäuse und Deckel vor der Montage

Die generatorseitige flexible Kupplung,

das Gegenstück sitzt auf der Motorwelle

Der Generator fertig montiert - klein und schnuckelig,

alles andere hätte nicht gepaßt

Zu guter Letzt wurde, im Mai des letzten Jahres ist das gewesen, meine Bastelarbeit im Power-Block-Gehäuse platziert, hinzu kam noch das vorhin erwähnte elektrische Gebläse und ein neu gewickelter Wärmetauscher für die Produktion von warmem Wasser, der alte passte leider nicht mehr. Zusätzlich brauchte es eine süße kleine Pumpe für die Kühlung meines Generators und einen Wasserfilter. Hinzu kamen noch einige wenige Kabel und wasserführende Leitungen. Schon war das Werk erledigt. Leider, und es tut mir wirklich leid, kann ich jetzt kein Bild vom Innenleben der fertigen Konstruktion vorlegen, es existiert schlicht nicht. Ich werde es im Frühjahr exakt an dieser Stelle nachliefern.

Hier das zugesagte Foto vom heutigen Innenleben des Power-Blocks.

Er ist in der Backskiste der Kohinoor montiert.

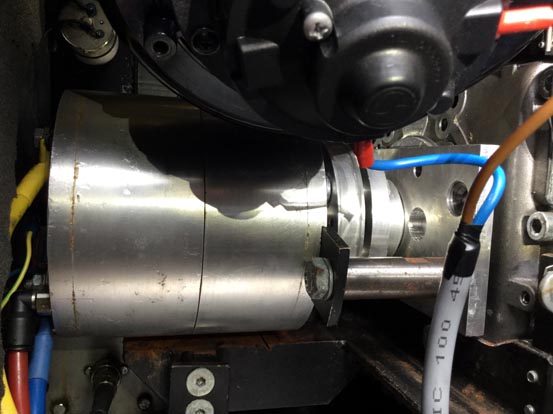

Ein Detail-Blick auf den wassergekühlten Generator im Gerät.

Er ist mittels einer flexibelen Kupplung direkt an die Motorwelle geflanscht.

Versichern aber möchte ich schon jetzt, und diese Aussage habe ich mir soeben von der unbeeinflussbaren Admiralität bestätigen lassen:

Der Apparat hat während der gesamten vergangenen Saison klaglos funktioniert, er produzierte uns den Strom, den wir benötigten, Wärme brauchten wir nicht, es war mehr als heiß im letzten Sommer. Durchgängig eigentlich sogar. Bis auf einige Tage im Herbst, da kam dann auch Wärme aus dem Power-Block. Gelitten hat die Warmwasserproduktion, die ist nicht mehr so effektiv wie vormals.

Zum Ausgleich entfällt jedweder Riemenwechsel, was mein Dasein als Chief um vieles entspannter macht.

Leider und da denke ich noch nach, ist die Maschine etwas lauter geworden, den echten Grund dafür habe ich noch nicht gefunden. Was viel damit zu tun hat, dass ich kaum gesucht habe. So gravierend ist es nicht, wir reden je nach Messort von zwei bis vier dB (A).

Tja und was eigentlich wollte ich sagen mit dieser eher inhaltslosen Geschichte, die wegen fehlender Details, Maße und Zeichnungen kaum als Nachbauanleitung dienen wird? Nichts weiter als das, dass es sich lohnen kann, ein als richtig erkanntes Ziel zu verfolgen. Auch wenn der Weg mitunter über steinig holprigen Grund führt. Mit Glück ist dann nicht nur der Weg das Ziel.

Eben nachtragen möchte ich, dass ich mich schon vor geraumer Zeit davon verabschiedet habe, meinen kleinen Power-Block zur Marktreife fertigzuentwickeln. Das ist mir zu stressig, dazu habe ich schlicht keine Lust mehr. Die Welt wird auch ohne ihn weiterdrehen. Das, was ich noch dran tue, tue ich nur zu meinem eigenen Spaßvergnügen. Ich glaube, solches Handeln nennt man "Hobby".

zurück zur Auswahl

|

Kommentare

zu diesem Artikel sehr gern in dieser Box, allgemeine Kommentare zur Website bitte hier

|

|